突破“从0到1”收获“从1到N” 塑造成果转化新典范

——徐慢教授科研团队工作纪实

通讯员 许守飞

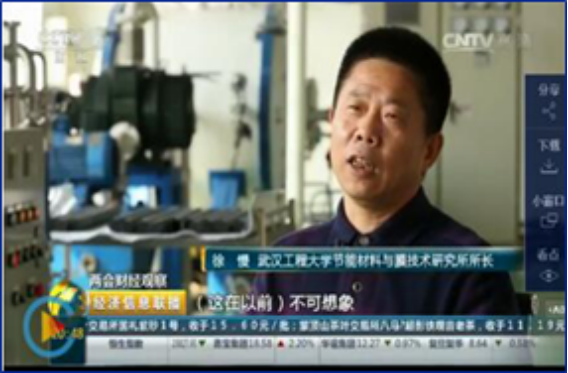

徐慢,三级教授、博士生导师。材料科学与工程学院膜科学与技术团队负责人;湖北省环境材料与膜技术工程技术研究中心主任;校材料科学与工程学科带头人;湖北省双创战略团队(A类)负责人。研究方向:陶瓷分离膜材料与技术、结构/功能一体化碳化硅陶瓷基复合材料、材料复合与加工新技术。曾获全国石油和化工优秀科技工作者、中国膜工业协会教育名师、主持项目“高性能碳化硅陶瓷膜制备成套技术与产业化”获湖北省科技进步一等奖、发明专利“一种孔隙率可控的多孔碳化硅陶瓷的制备方法”获第十届湖北省专利奖金奖,在国内外重要期刊发表研究论文60余篇,授权中国专利20余项,申请国际专利3项。

团队现有教授5人、副教授6人、讲师2人,其中博士生导师4人、硕士生导师7人。近些年来培养博士生5 人,硕士生50余人。团队主持国家科技支撑计划课题1项、国家自然科学基金4项,以及包括湖北省重大科技专项在内的省部级科研项目10余项。获湖北省专利金奖1项,湖北省科技进步一等奖1项,授权国家发明专利30余项,科研成果转化10余项。徐教授一直以来高度重视团队建设,始终坚信团队是干事创业的基础,强调大家各自发挥优势,五个手指弹钢琴方能彼此成就。该团队的老师们各司其职,高效运转,其中曹宏教授聚焦理论创新、源头创新,石和彬教授聚焦理论模型构建,陈常连教授聚焦工艺放大及优化,季家友副教授聚焦成果转化落地,沈凡副教授聚焦成果整理,王树林副教授聚焦实验室日常高效运行····该团队各成员始终做到了相互补位不越位,站台不拆台。该团队成员间性格互补,互帮互助,他们的智慧从劳动来,行动从思想来,荣誉从集体来,力量从团结来。独脚难行,孤掌难鸣,十年崎路,人心齐,泰山移。回望过去十年种种,展望未来无限可能。

瞄准前沿,积极投身环保领域发展研究

分离膜材料研发及其在环保领域的应用技术一直是国家始终鼓励发展和重点支持的方向,从国家规划纲要到各部委的发展规划,都涉及到膜材料与应用技术相关的描述。分离是实现产品品质提升的重要手段,膜分离过程属于物理分离过程、无相变、效率高而被广泛应用的新型高效分离技术。但是以磷化工、石油化工、医药化工等行业为代表的生产过程属于强酸、强碱、高温等苛刻工况下膜分离却一直未能实现突破,导致相关行业高品位产品比例低,行业发展受限。

时光回到2013年,那年,徐慢教授带队到深圳一家企业考察,这家企业废水处理产品依赖进口,价高且效率低。而在当时,国内在膜分离工艺方面,成品做得好的是另一种陶瓷膜,但其耐强碱性不够,通量也不够,影响用户的经营成本和生产效率。长期从事这一行业技术研究的徐慢敏锐地发现,碳化硅陶瓷膜材料具有通量大、耐高温、耐化学侵蚀、机械强度好、抗微生物能力强、渗透通量大、可清洗性强、孔径分布窄、使用寿命长等优点,具有广阔的应用范围和较好的市场前景。碳化硅陶瓷膜烧结工艺、成孔工艺、涂膜工艺等存在诸多技术瓶颈。“科技创新只有解决企业的技术难点、痛点、堵点才能更有生命力,能否解决问题,能否得到企业的认可,是衡量技术创新成功与否最重要的砝码。科研选题一定要准确,必须一切为了生产的需求、市场的需求”。忆及当初立项,徐慢语气坚定,何况,他有足够的底气。多年来,学校在碳化硅陶瓷材料方面有深厚的专业积累和科研成果。

攻坚克难,填补碳化硅陶瓷膜材料生产国内空白

分离是化工生产过程“三传一反”中的重要环节。膜分离是分离工艺中的新兴技术,对于分离的精度和效率至关重要。分离的精度和效率主要取决于膜材料。近年以来,随着膜科学及其分离技术的迅速发展,膜材料被广泛应用众多领域的液固与液液分离,高性能陶瓷膜材料的研究与开发日益成为膜产业发展的核心和关键。

团队相继克服了碳化硅成型工艺、烧结工艺、膜涂敷工艺等系列难题,建立了高温气流状态下碳化硅反应烧结过程中气态SiO扩散路径控制理论,发明了反应与重结晶复合的烧结方法,实现了多通道纯碳化硅陶瓷膜支撑体的一次性烧成制备,其SiC含量高于99.4%,开孔孔隙率高于45%,抗折强度大于25MPa。基于毛吸与液压协同控制的浆料涂敷工艺与设备,构建了浆料流体压力、浸浆时间等工艺参数与不同孔径膜层品质之间的量化关系,研制出涵盖微滤、超滤的系列高品质非对称多通道碳化硅陶瓷膜。研制了工业化涂膜、烧结与产品快速检测等关键环节的技术装备,建立了碳化硅陶瓷膜生产质量控制体系,建成了国内首条年产2万平方米高性能碳化硅陶瓷膜生产线。开发了系列碳化硅陶瓷膜组件、反冲洗系统以及膜成套设备,成功应用于化工过程分离、医药提纯、机械加工水基切削乳化废液回收再用、工业水处理等众多领域。使用用户涵盖中海油、劲牌集团、潍柴集团、湖北六国、湖北共同生物、远大药业等50余家企业。综合经济效益超9亿元。

十年一剑,突破“0到1”收获“1到N”

碳化硅陶瓷膜成果从立项到研发、完善、转化,徐慢教授团队耗时10年,先后开发了3um、1um、0.5um、0.1um、0.04um、0.02um碳化硅陶瓷膜产品,5nm碳化硅陶瓷膜产品已经开始中试。围绕碳化硅核心技术已有专利50余项、PCT专利3项。实现了从跟跑,到并跑,现在领跑的跨越。

“解决了技术难题,让科研成果从实验品变为产品,仍有很长的路要走。”徐慢说,按照预估,碳化硅陶瓷膜想要实现量产,硬件投入动辄需数千万元。徐慢团队是幸运的,遇到了好政策。2014年初,省政府《促进高校、院所科技成果转化暂行办法》出台,对科技成果类无形资产处置方式和成果转化收益分配机制进行重大改革,赋予科研团队研发成果的使用权、经营权、处置权和收益权。其中规定:“高校、院所研发团队在鄂实施科技成果转化、转让的收益,其所得不得低于70%,最高可达99%”,开全国先河。2016年10月,《湖北省自主创新促进条例》施行,对产权清晰的科技成果转化提供更优分配方案,鼓励研发人员以专利入股。

学校相当给力,按照省里有关政策的标准将该成果价值的90%奖励给研发团队。该团队以碳化硅陶瓷膜技术8项核心专利作价2128万元成功入股湖北迪洁膜科技有限责任公司,公司注册资本3800万元,研发团队在迪洁公司的股本1915.2万元,占股50.4%。学校全资子公司武汉化院科技有限公司在迪洁公司股本为212.8万元,占股5.6%。科技成果转化奖励力度空前,转化收益全部投入到成果转化中。

几年来,鄂州市政府、鄂州市科技局、鄂州市昌达资产经营有限公司对湖北迪洁膜科技公司关爱有加,协调市里各方面,跑省有关部门,迪洁公司发展迅猛,已经进入公司快速发展期。“没有鄂州的支持,没有团队的坚守,不可能有公司的今天!”徐慢感慨地说。

高瞻远瞩,满怀信心向更高科研领域进发

柴油车具有油耗低、扭矩大、可靠性高、寿命长等优点,产销量约占我国商用车75%,但其排气中的颗粒物是雾霾产生的重要因素。PM排放浓度高导致的“冒黑烟”是限制柴油车发展的一大顽疾,为了解决这一难题,德国梅赛德斯公司1985年就开始尝试使用DPF技术,但直到2000年法国标致公司才在柴油轿车上成功地配置了DPF系统。为了满足商用柴油车不断收严的排放标准,日本于2005 年、美国于2007 年先后开始使用DPF系统。目前国内在堇青石质DOC、SCR以及ASC蜂窝载体的生产技术领域已取得了突破,但是高性能DPF的制备与生产仍然不能满足排放限值较高的柴油车。R-SiC质DPF具有孔隙率高、排气压降低、载碳量大、再生性能好、寿命长等优势,是制造DPF载体的最佳材料。当前产品全部依赖进口。

该团队借助已有的碳化硅多孔陶瓷研究基础,在湖北省重点研发计划高性能柴油车排气后处理系统关键技术与装备研发(2020BCA075)的支持下,围绕柴油车排气后处理系统中的关键组件高性能DPF的生产制造,已经开展了R-SiC质DPF结构调控制备的关键技术与工艺研究、表面改性与催化剂负载技术研究,开发DPF应用再生技术,实现满足国六标准的高性能R-SiC质DPF产品与柴油车排气后处理装备的产业化,为实现柴油车排气处理系统的技术升级进行技术储备。进一步加强我省在商用车领域的优势地位、促进我省汽车产业向世界级发展。

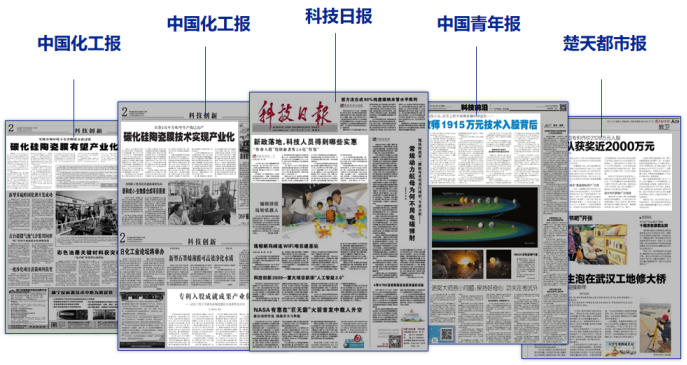

该团队的成果转化工作得到了中央电视台、新华社、科技日报、中国青年报、中国化工报等主流媒体的广泛报道。其中2021年3月15日湖北日报头版头条对团队成果转化的最新进展再次进行了报道。

面向化学及相关行业高质量发展的广阔需求,创新永远无止境。该团队坚守“围绕一个学科带头人,打造一个特色鲜明的团队,有力支撑一个学科,成功带动一个产业”的定位矢志不渝,始终将碳化硅分离材料及装备作为研究方向,十年如一日,久久为功,兢兢业业,致力于打造全球创新活力最足、研发团队最强、产品产能最大的产学研用一体化示范基地。(审稿 吴云韬)